Flexible Leiterplatten aus dünnen Polyimidfolien haben sich durch die flexiblen Einsatzmöglichkeiten in vielen Produktbereichen durchgesetzt. Ihre Bestückung und Montage erfordert allerdings einen erhöhten Aufwand. Hier setzt ein neuer Bauteil-Träger an.

HARTING hat einen Bauteilträger entwickelt, der direkt mit elektronischen Bauteilen bestückt werden kann und somit flexible Leiterplatten ersetzt. Der Bauteil-Träger dient als Verbindungselement zwischen der Leiterplatte (PCB) und elektronischen Bauteilen, wie LEDs, ICs, Fotodioden oder Sensoren. Die bestückten Bauteil-Träger werden in Blister-Gurten auf Rollen (Tape & Reel) ausgeliefert und können als Standardbauform, wie andere SMD-Elektronikkomponenten, durch eine automatische Bestückung verarbeitet werden.

Drei beispielhafte Anwendungen, bei denen der Bauteil-Träger Flex-Leiterplatten ersetzen kann:

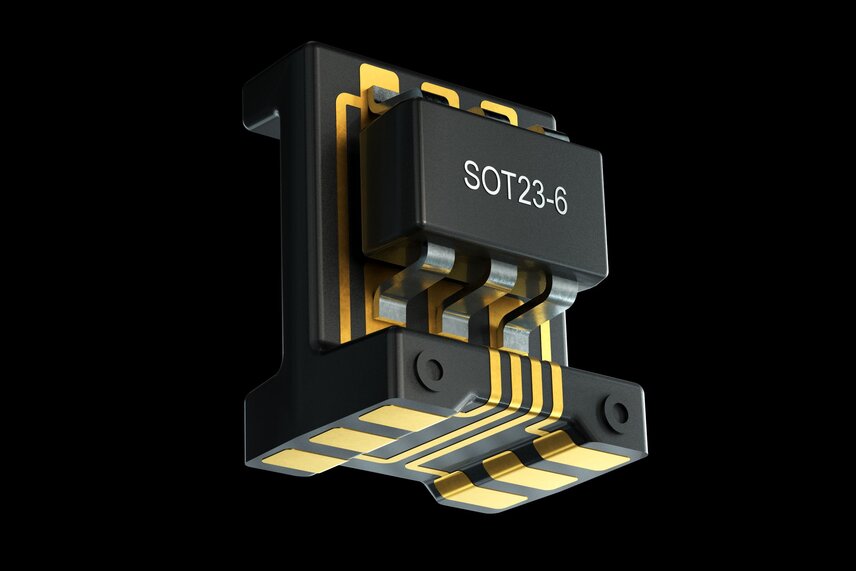

Durch die 3D-MID-Technologie (Mechatronic Integrated Device) können elektronische Bauteile direkt auf einen dreidimensionalen Grundkörper bestückt werden, ohne Leiterplatten und Verbindungskabel. Der Grundkörper wird im Spritzgussverfahren hergestellt, wobei der thermoplastische Kunststoff mit einem nicht leitenden, anorganischen Additiv versehen ist. Damit dieses Material elektrische Leiterbahnen aufnehmen kann, werden die Additive im Kunststoff durch eine Laserdirektstrukturierung (LDS) „aktiviert“. Dabei beschreibt der Laserstrahl die für die Leiterbahnen vorgesehenen Flächen und es entsteht eine mikroraue Struktur. Die freigesetzten Metallpartikel bilden die Kerne für die anschließende chemische Metallisierung. Auf diese Weise werden auf dem dreidimensionalen Grundkörper elektrische Leiterbahnen aufgebracht. Der verwendete Kunststoff verfügt über eine hohe Wärmebeständigkeit und lässt sich somit im Reflow-Ofen löten.

Der mit diesem Verfahren entwickelte Bauteil-Träger ist flexibel für unterschiedliche Anwendungen einsetzbar. So kann er mit mehreren Sensoren bestückt werden, die z.B. für eine Messung in drei Achsen (X, Y, Z) in drei Richtungen ausgerichtet werden. Die Bauteile können gleichzeitig auf zwei parallele Flächen auf der Vorder- und der Rückseite, sowie auf der Stirnfläche aufgebracht werden. Für den Bauteil-Träger hat HARTING ein Patent angemeldet.

Elektronische Bauteile, wie LEDs, ICs, Fotodioden und Sensoren werden von HARTING direkt auf den Bauteil-Träger automatisch bestückt. Die Gesamtkosten für den Bauteil-Träger sind im Vergleich zu Flex-Leiterplatten-Lösungen um zwei Drittel geringer. Der Kostenvorteil ergibt sich durch den Wegfall des oft komplexen Handlings flexibler Leiterplatten wie bestücken, kleben und montieren. Das Verfahren ist selbst bei kleinen Stückzahlen im Vorteil, da der Bauteil-Träger unverändert für unterschiedliche Anwendungen genutzt werden kann und keine Kosten für ein neues Spritzgusswerkzeug entstehen. Im Vergleich zu Flex-Leiterplatten werden auch eine präzisere Positionierung der Bauteile und eine größere Wiederholgenauigkeit erreicht.

Kontakt: Thomas Hess, HARTING AG Biel

Thomas.Hess@HARTING.com

Das erste Chemnitzer Seminar des Jahres 2025 steht unter dem Titel »Test and Reliability Solutions – new opportunities for electronic …

Das Fraunhofer-Institut für Elektronische Nanosysteme ENAS aus Chemnitz stärkt seine Partnerschaften in Südostasien. Gemeinsam mit der singapurischen Agency for Science, …

Die AEMtec GmbH feiert 2025 ihr 25-jähriges Bestehen als Spezialist für Mikro- und Optoelektronik. Zum Jubiläum verstärkt das Unternehmen seine …